- +7(812) 244-12-31

- ООО "Прогресс-Металлообработка", Россия, Санкт-Петербург, ул.Репищева 20

- zakaz@cncprogress.ru

прогресс-м

Электроэрозионная обработка металла на заказ

Электроэрозионная обработка металла фасонным и проволочным электродом-инструментом (ЭИ) на копировально-прошивочных и вырезных станках все чаще применяется для изготовления не только единичных деталей, но и небольших серий (до 1000 штук). Электроэрозионная обработка благодаря автономности автоматизированных электроэрозионных станков (ЭС), оптимальной настройке процесса обработки и возможности круглосуточной достигается низкая себестоимость одного часа работы.

Что такое электроэрозионная обработка металла?

Электроэрозионная обработка металла обеспечивает высокую точность формообразования и получения заданных размеров, а также высокую воспроизводимость качества изготовления. Поскольку можно обрабатывать заготовки после их термообработки, устраняется коробление деталей. Отпадают также операции по удалению заусенцев.

Широкие возможности формообразования при электроэрозионной обработке нередко позволяют получить решения, недостижимые при других технологических процессах или осуществимые лишь с очень большими затратами.

Особенность электроэрозионных станков заключается в том, что в одной установке сочетаются самые современные конструктивные решения, гидравлическое оборудование, сильноточная электро-ника и сложное программное и электронное управление.

Производительность электроэрозионной обработки металла

Стремительную динамику увеличения скорости вырезания проиллюстрируем на примере станков японских фирм, лидирующих в этой области. Численные данные в этом разделе относятся к обработке заготовок из инструментальных сталей, удельный вес которых в номенклатуре обрабатываемых на вырезных электроэрозионных станках деталей доминирует.

Скорость вырезания на вырезных станках фирмы Джапакс увеличилась за десятилетие с 20 до 300 мм3/мин, на станках фирмы Мицубиси с 70 до 250 мм^/мин, на станках фирмы Хитати с 60 до 300 мм^/мин. На увеличение скорости электроэрозионного вырезания проволочным электрод-инструментом влияют следующие основные факторы: параметры импульсов разрядного тока, условия подвода рабочей жидкости и характеристики ее потока, материал и качество электрод-инструмента, способ защиты проволоки от обрывов.

При вырезании проволочным ЭИ (диаметр 0,05.. .0,3 мм) используют импульсы микросекундного диапазона и прямую полярность включения электродов (деталь-анод). Эта длительность обусловлена тем, что через несколько наносекунд после пробоя ионный компонент разрядного тока увеличивается во времени по экспоненте, резко увеличивая вероятность обрыва проволоки.

Точность электроэрозионной обработки металла

Точность обработки зависит от множества факторов и характеристик. К одной группе относятся характеристики станка: жесткость конструкции, точность и повторяемость позиционирования по различным осям, динамические характеристики приводов, определяющие точность управления контурной обработкой, уровень температурных деформаций, стабильность параметров импульсов генератора, устойчивость устройства ЧПУ к помехам, особенно от разрядов, чувствительность и качество серворегулирования, параметры рабочей жидкости й т.д. и т.п.

К другой группе относятся технологические характеристики и приемы, а также обстоятельства, зависящие от человека. Как указывалось в технологических инструкциях фирмы AGIE, 'точность создается не приборами, а человеком, который понимает свое дело и способен измерять, наблюдать, думать и все время учиться'. Чрезвычайно важны тщательность и умение оператора, технолога и программиста, влияние окружающей среды на станок и обслуживающий персонал (колебания температуры, колебания напряжения питающей сети, атмосфера помещения, освещение, шум и др.), материал и способ термообработки заготовки и т.д. Допускаемая максимальная высота неровностей Rmax .поверхности не должна превышать половины поля допуска, а допускаемая неточность измерения не должна быть более 1/5 поля допуска. Таким образом, точность обработки прямо зависит от величины шероховатости обработанной поверхности.

Проиллюстрируем связь точности вырезания контура проволочным ЭИ с шероховатостью поверхности по режимам многопроходной обработки, приведенным в работе [14]. После первого реза с шероховатостью поверхности 18-20 мкм Rmax точность контура составила ±0,02 мм, после второго прохода с шероховатостью поверхности 8-10 мкм Rmax точность составила *±0,01 мм, после третьего прохода с шероховатостью 5—6 мкм Rmax точность достигла ± 0,007 Мм, после четвертого прохода с шероховатостью 2-3 мкм Rmax была получена точность ±0,005 мм.

Для повышения точности обработки конструкции современных электроэрозионных станков создают на основе моделирования жесткости, вибрационной стойкости и температурных деформаций во времени. Например, в станках фирмы Мицубиси используется обдув Станины и колонны, что повышает точность шариковых винтов и сохранение ее в течение длительного времени. Нагнетаемый воздух фильтруется, чтобы исключить абразивный износ винтов от пыли.

В станках фирмы Фанук (Япония) при компенсации с помощью устройства ЧПУ шаговой ошибки винтов суммарная ошибка позиционирования на 300 мм хода составляет 1- 1,5 мкм, при этом повторяемость отработки перемещений составляет 1 мкм , За 4 часа работы станка рабочая жидкость нагревается с 26 до 40°С, при этом точность позиционирования изменяется на 300 мм хода на 45 мкм. При стабилизации температуры рабочей жидкости (суммарный нагрев не превышает 1~С) точность позиционирования составила через 4 часа работы станка 2 Мкм на 300 мм хода.

Электроэрозионная обработка отверстий малых размеров

В процессе электроэрозионной обработки отсутствуют механические силы, характерные для обработки резанием, что позволяет использовать маложесткий инструмент для изготовления отверстий, пазов, канавок и т.п. или обрабатывать маложесткие детали типа плоских пружин, мембран, стержней малых размеров.

Последнее время электроэрозионной обработки отверстий малого диаметра шире используется при перфорации турбинных лопаток для их охлаждения, прошивки микроотверстий в фильерах для химической, кабельной промышленности, изготовления начальных отверстий в заготовках, подлежащих обработке на вырезных электроэрозионных станках, а также отверстий в деталях из поликристаллического алмаза и композиционного материала.

Технологические возможности и характеристики современных электроэрозионных вырезных станков

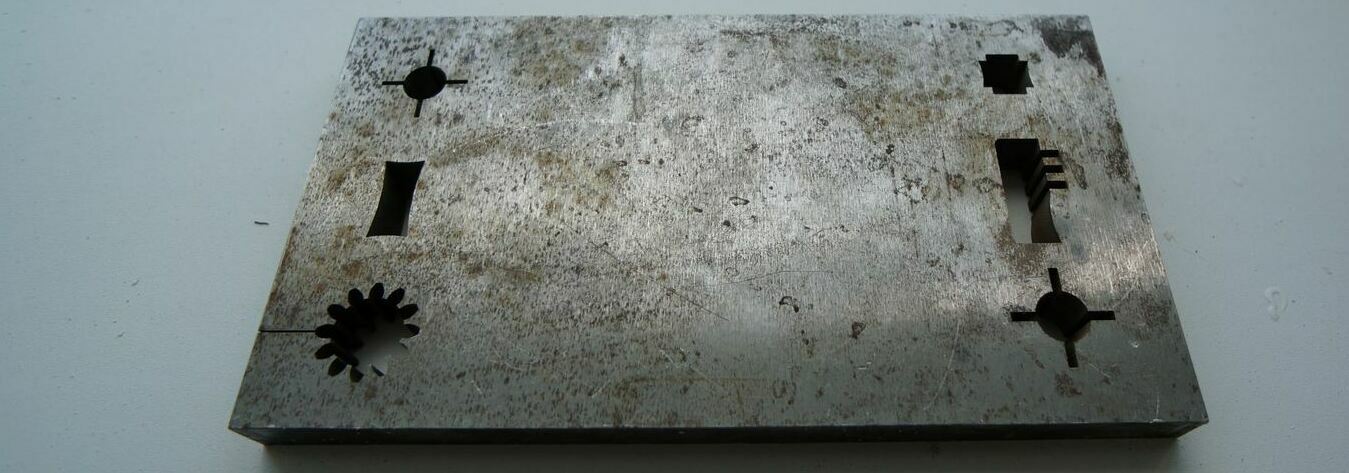

Области применения вырезных электроэрозионных станков с проволочным электрод-инструментом, по данным фирмы Мицубиси, можно охарактеризовать следующим образом:

1. Штампы с двух координатными профилями - Детали вырубных штампов, штампов для прессования металлокерамики, вытяжные штампы, экструзионные матрицы

2. Штампы с трехкоординатными профилями - Вырубные штампы пресс- форм для пластмассовых деталей

3. Электроды-инструменты для копировально-прошивочных станков - ЭИ для сквозного прошивания, ЭИ для обработки полостей, ЭИ для обработки конусных полостей.

4. Опытные детали и партии - Изготовление прототипов, кулачков, небольших партий деталей, деталей из специальных материалов

5. Профили и шаблоны - Различные шаблонные плиты, копиры для копировальных станков

6. Трудновыполнимая обработка - Фильеры для синтетического волокна, щели специальной формы, стандартные разрезы.

Возможности формообразования и применение вырезных станков расширены путем получения линейчатых профилей с отличающимися по форме контурами верхнего и нижнего торца детали. Это позволяет изготавливать пресс-формы для деталей с трехмерными профилями. Такие профили имеют крыльчатки вентиляторов, решетчатые элементы фильтров, лопатки турбин, жидкостные сопла и другие детали, которые успешно изготавливаются на современных вырезных станках.

С использованием сменных плит-спутников стало возможным изготавливать детали основного производства, например, автомобильные детали с наклонными поверхностями, детали приборов и т.п.

Устройства для автоматической заправки проволоки позволяют эффективно изготавливать штампы последовательного действия, сетки с фигурными ячейками, штампы для микро двигателей и т.п. В упомянутой работе приведен пример изготовления сетки, имеющей 61 шестиугольную ячейку, каждая размером 3,5 мм (диаметр начальных отверстий 2 мм, обработка осуществлена в несколько проходов).

Другой пример относится к микрообработке - изготовление фильеры для волокна вольфрамовой проволокой диаметром 0,2 мм: центральное отверстие имеет диаметр 0,2 мм, ширина трех пазов, симметрично расходящихся из центрального отверстия, 0,035 мм, на концах пазов отверстия диаметром 0,1 ММ. Шероховатость обработанной поверхности ~ 0,12 мкм Ra.

Новейшие технологические возможности современных электроэрозионных станков могут быть охарактеризованы следующим образом: точность обработки с применением многопроходной обработки достигает 2 мкм; максимальная скорость вырезания по стали достигает 260 ммЗ/МИц при толщине детали 40-70.мм, однако практически' используемая производительность составляет 100-150 мм/мин; максимальная толщина обрабатываемых заготовок достигает 400 мм; углы обработки наклонной проволокой увеличены до 30° (необходимы, например, при изготовлении фасонных твердосплавных резцов, экструзионных матриц и т.п.)

ВЫВОДЫ

1. Скорость вырезания стальных деталей на вырезных станках с проволочным ЭИ увеличилась многократно, составляя 250-320 мм^/мин, для чего амплитуда и фронты импульсов разрядного тока достигают соответственно 500... 1000 А и 500... 1000 А/мкс. Скорость съема на копировально-прошивочных станках может быть увеличена дополнительно в 1,5-2 раза путем автоматического регулирования рабочего тока в зависимости от текушей площади обработки, контурной обработки с ЧПУ электродами простой формы, использования рабочей жидкости на водной основе взамен углеродсодержащей, применения интенсивного отсоса продуктов обработки из межэлектродной полости.

2. Шероховатость обработанной поверхности достигает на копировально-прошивочных операциях 0,04-0,2 мкм Ra* при этом площадь обработки ограничена эффектом межэлектродной емкости. Производительность финишных операций может быть многократно увеличена путем введения в рабочую жидкость порошков кремния, графита или алюминия.При вырезании проволочным электрод-инструментом и применении высокочастотных (до 10 МГЦ) импульсов переменной полярности достигается шероховатость поверхности 0,04-0,08 мкм Ra.

3. Точность вырезания проволочным электрод-инструментом увеличена в среднем до ±5 мкм и может достигать ±2 мкм, при этом необходимо применять многопроходную обработку. Коррекция кинематических погрешностей винтов и подача электродов может осуществляться с дискретностью 0,1 мкм.Точность изготовления острых кромок на копировально-прошивочных операциях увеличена путем снижения износа медных ЭИ до 0,1...0,01% вплоть до чистовых режимов.

4. Благодаря одновременному программному управлению по нескольким координатам в копировально-прошивочных станках можно получать полости сложной формы с помощью электрод-инструмент простой формы, а в вырезных станках наклонным проволочным электрод-инструмент можно получать трехмерные линейчатые профили, в том числе с различными по форме контурами верхнего и нижнего торцов детали.

5. С помощью прокачки с высоким давлением через трубчатые электрод-инструменты увеличена многократно (до 40 мм/мин по стали) скорость прошивания отверстий диаметром 0,3-3,0 мм, а отношение глубины отверстия к диаметру достигает 100.

6. Схемотехника современных генераторов импульсов ориентирована на применение мощных полевых транзисторов в схемах без токоограничивающих сопротивлений (для увеличения амплитуды тока и КПД) с использованием микропроцессорного управления.

7. Для использования электроэрозионных станков в малолюдной технологии они оснащаются роботизированными устройствами автоматической смены электрод-инструмента и загрузки деталей на плитах-спутниках, устройствами для автоматической смены и заправки проволочного электрод-инструмент, изготовления начальных отверстий и удаления вырезанных частей.

8. С использованием банков данных из технологических рекомендаций ведущие фирмы разработали программное обеспечение, позволяющее автоматизировать технологию обработки на основе минимально необходимой информации (материалы заготовки и электрод-инструмент, геометрические характеристики обрабатываемых профилей, требуемая шероховатость поверхности).

9. В конструкциях электроэрозионных станков, проектируемых с использованием моделирования на ЭВМ, для базовых деталей все шире применяется синтетический гранит и керамика, обладающие малым коэффициентом теплового расширения и высокой коррозионной стойкостью. В сервоприводах наряду с круговыми используются линейные фотоимпульсные датчики положения и стали применять двигатели переменного тока с цифровым управлением, обеспечивающие высокие динамические свойства.

10. Автоматизированное программирование осуществляют не только на рабочем месте программиста, но и непосредственно на станке (в диалоговом режиме) без прерывания процесса обработки электроэрозионные станки ряда фирм имеют возможность управления от ЭВМ верхнего уровня.

11. Электроэрозионные станки оснащаются для повышения надежности и точности обработки устройствами адаптивной защиты и управления, использующими результаты теоретических и экспериментальных работ по исследованию процесса обработки, характеристик разрядов и состава импульсов.