В настоящее время в России и за рубежом проводятся работы по расширению использования алюминиевых и титановых сплавов сплавов в автостроении, авиастроении и других областях промышленности. Одной из причин, препятствующих их широкому внедрению, является низкая износостойкость. В связи с этим особую значимость приобретают разработка и внедрение методов нанесения защитных покрытий, особенно обладающих многофункциональными эксплуатационными свойствами. С данной точки зрения очень многообещающими считаются оксидные керамические покрытия, изготовленные по технологии микродугового оксидирования (МДО).МДО - метод получения защитных покрытий металлах и сплавах металлов вентильной группы(алюминии, титане, ниобии, цирконии и др.) путем их электроплазмохимического окисления. Наибольшее распространение метод МДО получил для упрочнения деталей из алюминия и его сплавов.

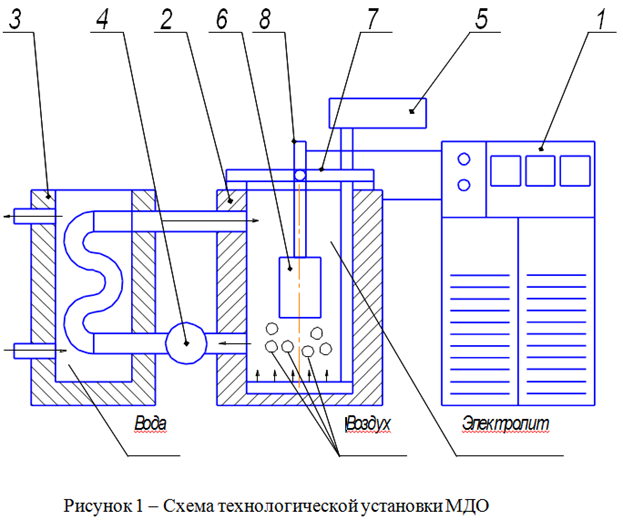

За счет своей многофазной структуры МДО-покрытия, сформированные на этом материале, обладают сочетанием износо-, тепло-, коррозионной стойкости, диэлектрической прочности и хорошими эргономическими свойствами.Принципиальная схема способа МДО, реализуемого в данной работе, представлена на рисунке 1. Технологическое оборудование может состоять из источника технологического тока (ИТТ) 1 и технологической ванны 2. Установка снабжена системой охлаждения, состоящей из охладительной ванны 3 и насоса 4 с трубопроводами, и системой дополнительного перемешивания электролита, состоящей из блока компрессоров 5 и трубопроводов для подвода воздуха. Заготовка 6 крепится на токоподводной шине 7 с помощью держателя 8 и полностью погружается в электролит. При этой схеме одним из электродов является ванна 2, вторым – изделие 6. Возможен также вариант реализации процесса при изолированной ванне с одновременной обработкой двух деталей.ИТТ обеспечивает подачу на обрабатываемые детали переменного (или постоянного) тока.

При напряжении 400 В переменного (120 В постоянного) и более на поверхности обработанного изделия появляются электрические(микродуговые) разряды, мощность которых такова, что обеспечивает возникновение в их каналах плазмы с высокой реакционной способностью, в которой протекают реакции, приводящие к образованию оксида алюминия и включению в него компонентов электролита. Одновременно в окрестностях плазменных кратеров происходит оплавление продуктов реакции.

Таким образом, следствием пробоя являются: интенсификация процесса образования оксида; изменение химических и физических свойств получаемого соединения. Вместо оксидов аморфной структуры формируются кристаллические включения и высокотемпературные модификации оксидов.

При поддержании постоянного напряжения толщина и электрическаяпрочность покрытия увеличиваются, микродуговые разряды перемещаются на соседние участки, где толщина, а следовательно и пробойное напряжение ниже, покрытие растет до тех пор, пока сила тока не упадет до уровня, при котором процесс окисления прекращается.

Особенности размерообразования при микродуговом оксидировании

Основной особенностью размерообразования при формировании покрытия микродугового оксидирования является его формирование частично "в тело" основы.

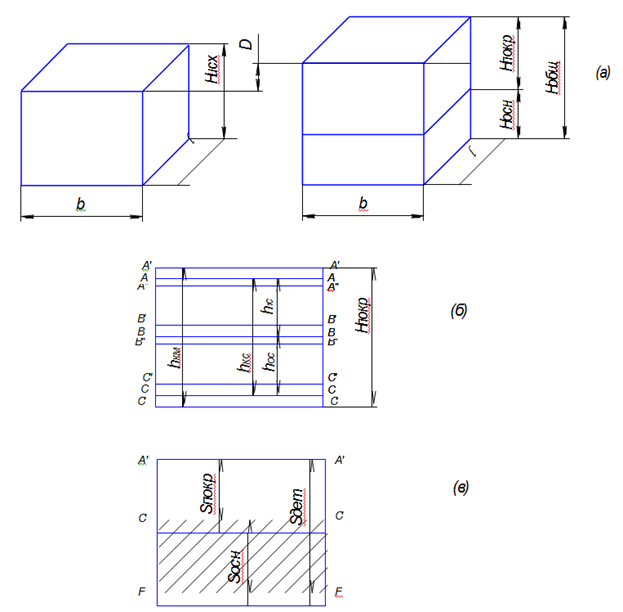

На рисунке 4а представлены схематичные изображения образца кубической формы до и после нанесения МДО-покрытия на его верхнюю плоскость. При МДО по сути в большей степени, чем образование нового по химическому составу покрытия, происходит модификация поверхностного слоя материала исходной заготовки. Поэтому образец, имеющий исходную высоту Нисх преобразуется в многослойную структуру общей высотой Нобщ, в составе которой толщина покрытия Нпокр больше приращения размера,покрытия D.

Исследователи процесса микродугового оксидирования отмечают многослойное строение формируемого покрытия, состоящего из верхнего пористого и основного - плотного бездефектного слоев. Соотношения этих слоев неопределены, отсутствует четкое понятие дефектного и эффективного слоев.

Так как деталь с покрытием МДО относится к композиционным материалам, ей присущи особенности их размерообразования. На рисунке 4б показана схема структуры композита.

Общая толщина покрытия, сформировавшегося как в сторону приращения размера заготовки D, так и вглубь поверхностного слоя материала основы, обозначена Нпокр.

Схема составлена с учетом формируемой шероховатости как самого покрытия, состоящего из муллитного («дефектного») и основного (эффективного) слоев, так и основы.На рисунке 4б показаны параметры, характеризующие размерные характеристики и микрогеометрию получаемого композитного МДО-покрытия:

- АА, ВВ, СС - соответственно средние линии микропрофиля шероховатости внешней поверхности покрытия, покрываемой поверхности основания и непокрываемой поверхности

- А/А/ , В/ В/, С/ С/ - соответственно линии выступов микропрофиля шероховатости внешней поверхности покрытия, покрываемой поверхности основания и непокрываемой поверхности

- А//А//, В//В//, С//С// - линии впадин микропрофиля шероховатости внешней поверхности покрытия, покрываемой поверхности основания и непокрываемой поверхности.

- hкм - мерная толщина композита (может быть определена измерительным прибором при изготовлении шлифа поперечного среза образца),

- h0с - расчетная толщина эффективного слоя МДО-покрытия,

- h1с - расчетная толщина муллитного слоя МДО-покрытия,

- hкс - расчетная общая толщина МДО-покрытия.

Величины h0с , h1с , hкс отсчитываются от средних линий микропрофиля шероховатости соответствующих уровней (уровень поверхности самого МДО-покрытия, граница между эффективным и муллитным слоями, граница между МДО-покрытием и основным материалом заготовки).

Такое представление удобно с точки зрения материаловедения. Однако с точки зрения технологии использование в качестве измерительной базы средней линии микронеровностей неудобно, а применяемые измерительные приборы в качестве базы используют либо линию выступов микронеровностей, либо линию впадин, исходя из этого более правильно будет использование величины толщины покрытия Sпокр - измеряемой между линиями выступов микронеровностей покрываемой поверхности основного материала заготовки и внешней поверхности покрытия (рисунок 4в). Такое представление позволяет получить замкнутую размерную цепь с составляющими, которые могут быть измерены известными методами.

Линия FF на рисунке 4в соответствует опорной нижней поверхности образца кубической формы, изображенного на рисунке 4а.

Таким образом с технологической точки зрения наиболее целесообразно выполнять измерения размерных характеристик МДО-покрытия, основываясь на линиях выступов шероховатости.